一、M-系列螺旋卸船机特点介绍

1、高生产效率---在充填率方面,普通螺旋式输送机不足35%,抓斗机不足50%,然而螺旋式卸船机却高达80% 左右,在这个过程中,特制的喂料器起了至关重要的作用。螺旋式卸船机动作比较灵敏,喂料器能够顺利到达舱内每一个位置,无论物料流动与否,都能够持续的靠近满载下工作,具有较大的平均工作能力。2、节能降耗---与其他同等能力的卸货装置相比较,螺旋式卸船机具有便捷高效的特点,能够有效降低单位能耗,相比较抓斗机吨煤耗电降低40%~50%。

3、环境污染小---作业过程环保,物料在封闭系统中传输,无扬尘、撒料现象,有效助力用户打造“无尘港口”,这是螺旋式卸船机比较显著的优点,在开展卸煤作业过程中,除了排料口以及舱内有少量的扬尘之外,其他位置处都密封比较严格,不存在任意漏尘点,各个位置处都十分干净,在港口粉尘污染问题上,螺旋式卸船机成效非常显著。

4、噪音非常小---螺旋式卸船机运行平稳,不会对周围的环境造成噪音污染。

5、维修成本较低---操作起来十分方便,能够保持稳定、均匀的工作状态,很少出现异常情况。

6、劳动强度低——螺旋机操作简单方便,用工减少,而抓斗式长期操作易引起员工肩周炎等疾病。

7、适用范围广---适用于水泥、煤炭、钾盐、硝酸盐、水泥、尿素、粮食等粉状或者小颗粒干制散货等物体卸载工作,产品涵盖卸载能力:100吨/小时~1500吨/小时,适应船型:500吨~100000吨级平底散货船。

8、投资低---相对同载荷的抓斗机投资减少20%-- 40%,另外,比较小的自重和轮压降低了对码头的要求,对于一些新建码头来说,有利于港口工程成本费用的节约,对于原有码头的改造而言,可以对原有码头进行利用,螺旋式卸船机直接进行安装即可,并能够使码头吞吐量得到明显提升。

二、产品介绍说明

本案例针对于灵谷化工有限公司(宜兴)港区煤炭码头项目。

本案例针对于灵谷化工有限公司(宜兴)港区煤炭码头项目。

针对本项目所提出的设计、标准、范围,必须满足并适应本项目所涉及的安全性,可靠性,和国家、地方对空气环境严格保护要求。

本产品说明所阐述的内容是针对于M650型轨道式机械螺旋卸船机,其设计卸载能力为850m³/h,适应船型为1000吨平底散货船,针对卸载物料为精煤,最大颗粒直径不得大于100mm,湿度不得大于10%。卸船机工作范围是将船舱内的煤通过提升输送至码头现有的平行皮带机上,并与该皮带机正确衔接,同时不得有粉尘外溢。

螺旋卸船机的型式为轨道式机械连续螺旋卸船机,它的功能具备将船舱内的物料自动强迫取料,不间断向码头平行皮带机输送。卸船机同时具备沿码头轨道行走,左右旋转,上下俯仰,前后摆动,以覆盖船舱整个面积和水位高度落差的要求,同时解决了物料在输送过程中的粉尘外扬和洒落污染水体的问题。

本产品说明还包括了螺旋卸船机的基本构造,执行标准,工作原理,设备性能,安全环保要求,质保及售后服务承诺。

三、设计条件及码头技术参数

|

卸船机形式:轨道移动式 码头规矩:10.5m 河侧轨中心距岸线距离:2m 轨道型号:OU80 输送形式:连续 高空限制:无 供电电源电压:380V/50Hz 最大卸载船型:1000t 设计卸载能力:850m³/h 设计卸载能力:650T/h 最大颗粒直径:≤100mm |

物料湿度:≤8% 最大水位落差:≤3m 基准最低水位:离码头轨道平面5.2m 允许最大工作风力:8级 允许最大静止风力:12级 允许环境温度:+10°~45° 抗震级别:8级 年作业时间:365天 卸船机行走距离:≤150m 卸船机操作:司机室操作和遥控器操作转换 门架净空高度:满足现场皮带机衔接 |

四、卸船机技术参数及设备配置

|

总机重量:约260t 总机功率:约370kw(含行走) 水平螺旋有效长度:13.5m 垂直螺旋有效长度:11.5m 行走距离:150m 行走速度:0~12m(可调速) 左右旋转角度:±110°(可调速) |

上下俯仰角度:+35°~—20°(可调速) 前后摆动角度:前35°~后25°(可调速) 轮压:≤20t 河侧轮:2*2+2 陆侧轮:2*2 防风等级:工作状态8级,静止状态12级 防震等级:8级 |

五、基本构造

|

行走机构 下塔楼与下料溜管 上塔楼与上溜管 水平加强梁 水平螺旋 垂直加强梁 垂直螺旋 取料机构 配重 |

电气控制系统 液压控制系统 密封旋转机构 除尘系统 照明系统 操作室与遥控操作器 平台扶梯栏杆 起吊电动葫芦 避雷装置 |

六、水平螺旋

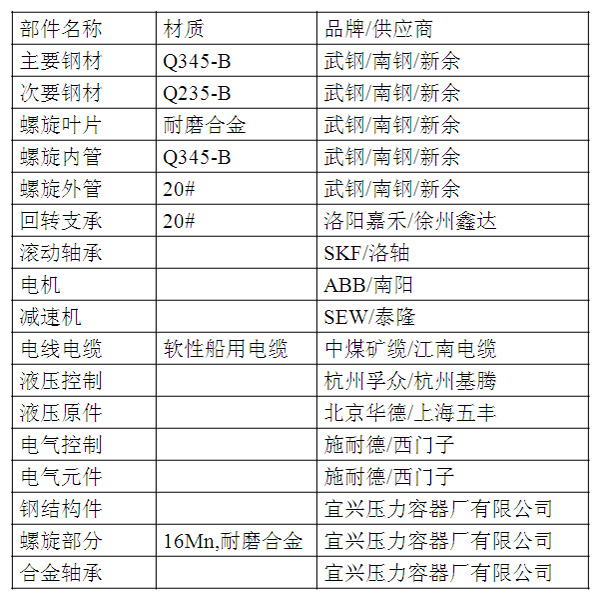

水平螺旋是由螺旋外管、内螺旋叶片轴、电机减速机、滚动轴承、轴承座、 联轴器等部件组成。螺旋外管由20#钢无缝焊接而成,通过焊接加工以达到其设计要求精度。内螺旋叶片轴是由Q345-B无缝管和耐磨合金钢压制叶片焊接加工而成,成型后的螺旋叶片轴必须经过动平衡测试,不平衡偏差≤50g。水平螺旋由于其长度超过单节极限,所以必须设置中间吊轴承,以保证水平螺旋有效长度内的同轴旋转要求。中间吊轴承采用硬质特种材料制成,其滑动位置允许物料进入。联轴器全部采用硬性连接的形式,通过机械加工的精度,保证其同心旋转的要求。

水平螺旋是由螺旋外管、内螺旋叶片轴、电机减速机、滚动轴承、轴承座、 联轴器等部件组成。螺旋外管由20#钢无缝焊接而成,通过焊接加工以达到其设计要求精度。内螺旋叶片轴是由Q345-B无缝管和耐磨合金钢压制叶片焊接加工而成,成型后的螺旋叶片轴必须经过动平衡测试,不平衡偏差≤50g。水平螺旋由于其长度超过单节极限,所以必须设置中间吊轴承,以保证水平螺旋有效长度内的同轴旋转要求。中间吊轴承采用硬质特种材料制成,其滑动位置允许物料进入。联轴器全部采用硬性连接的形式,通过机械加工的精度,保证其同心旋转的要求。

七、垂直加强梁

垂直加强梁是由Q345-B材料组成的焊接结构件,它的主要作用是承载和固定垂直螺旋,保证垂直螺旋的直线同心旋转,满足垂直螺旋有效长度范围内的刚性强度,通过上部支撑油缸的动作,完成垂直部分前后摆动,以达到船型宽度最大的覆盖面积。

八、垂直螺旋

垂直螺旋由取料机构、螺旋外管、内螺旋叶片轴、合金中间轴承、电机减速机、联轴器、滚动轴承等部分组成。垂直螺旋输送机为变频调速,范围270~350r/min。螺旋外管采用20#钢无缝管焊接加工而成。内螺旋叶片轴的内管采用 Q345-B 无缝钢管,叶片采用耐磨合金钢板压制而成,焊接成形后整体加工,再做动平衡测试,偏差率不得大于50g。合金中间轴承由外套、叶片和内轴组成,外套要求六面加工,外套上设置可拆卸的四块内弧板,内弧板的摩擦接触面由高强度耐磨材料组成,叶片为耐磨合金钢板压制件,摩擦边缘采用焊接的工艺嵌有硬质合金,内轴由45#钢锻制加工而成,主要作用是连接上下螺旋叶片轴,这种外圆摩擦无油润滑结构完全是应用了国外的先进技术,同比于国内通用的“三点支撑弹性轴承”整体螺旋摩擦阻力小,使用寿命长,维修率低,无润滑油耗费成本。

垂直螺旋由取料机构、螺旋外管、内螺旋叶片轴、合金中间轴承、电机减速机、联轴器、滚动轴承等部分组成。垂直螺旋输送机为变频调速,范围270~350r/min。螺旋外管采用20#钢无缝管焊接加工而成。内螺旋叶片轴的内管采用 Q345-B 无缝钢管,叶片采用耐磨合金钢板压制而成,焊接成形后整体加工,再做动平衡测试,偏差率不得大于50g。合金中间轴承由外套、叶片和内轴组成,外套要求六面加工,外套上设置可拆卸的四块内弧板,内弧板的摩擦接触面由高强度耐磨材料组成,叶片为耐磨合金钢板压制件,摩擦边缘采用焊接的工艺嵌有硬质合金,内轴由45#钢锻制加工而成,主要作用是连接上下螺旋叶片轴,这种外圆摩擦无油润滑结构完全是应用了国外的先进技术,同比于国内通用的“三点支撑弹性轴承”整体螺旋摩擦阻力小,使用寿命长,维修率低,无润滑油耗费成本。

九、旋转取料机构

旋转取料机构由取料头、底部耐磨合金轴承、连接筒、回转轴承、电机减速机、松料装置及导向滚动轴承组成。

旋转取料机构由取料头、底部耐磨合金轴承、连接筒、回转轴承、电机减速机、松料装置及导向滚动轴承组成。

取料头由三个敞开式的进料口结构的焊接结构件,在其直接摩擦边缘用合金材料组成高强度耐磨区域,以达到磨损的持久性,通过上部驱动使取料头实行反向旋转,使物料强迫进入取料头内部空间,完成取料的目的,驱动形式为变频调速控制,可调范围0~80r/min。

底部耐磨合金轴承,由外套和内轴组成,外套以螺栓连接的形式固定于内螺旋叶片轴,内轴以螺栓连接的形式固定于取料头底部,外套与内轴设计允许相对间隙,外套与内轴采用无油润滑硬摩擦技术,外套与内轴的磨损强度设计相对的差异。

十、密封旋转机构

螺旋卸船机整个输送系统存在三处密封旋转位置(垂直螺旋向水平螺旋、水平螺旋向上溜管转接,上溜管与下溜管过度)以前的设计是在消化国外技术的基础上加以相应的改进,国外的设计是采用橡皮弹性联接的方式。由于橡皮的耐磨性程度较差,在实际使用中存在两个致命的缺点。一是更换频繁,二是容易导致物料外溢。针对这一缺点我公司着力技术攻关,将设计全部改进为回转支承联接,从而解决了更换频率和溢料的缺点,使设备的密封度更加优越。

十一、技术要求与规范

技术要求:卸船机完全满足以上设计条件,且在此条件下完成全天候卸船作业,同时满足和符合 国家对于安全和环保等强制性要求。

规范:卸船机的设计、制造、安装、调试、验收检测应符合相关标准。

十二、检验、测试与运输

螺旋卸船机的制造、安装、调试必须经过严格的检验与测试,载荷部位的结构件材料必须具备原生产企业出具的材料保证书。使用前做好材料的化学分析及X射线检测,并出具检验报告。螺旋部分在安装前必须经过运转检验,其转速、震动、噪音等必须达到设计要求,承载结构件的焊缝必须全位置探伤检测,达到100%合格,旋转机构的装配必须转动灵活,无卡赌现象,必须具备相应的检验报告。

卸船机的运输采用陆路汽车运输,制造商应尽量装配成整体部件,以减少现场安装的工作量,缩短现场安装时间,较大的整体部件要设置吊装吊耳,过程中尽量避免钢绳与物体摩擦,防止擦伤损坏油漆层,设备在运输过程中不得前后窜动,大件装车必须有木质垫块做缓冲,以防止物件滑动。

十三、现场安装与调试

进入现场安装必须服从现场安装条律约束,充分考虑现场安全施工和文明施工。安装人员必须统一着装,配置现场安全员监督。买方需派出相应的技术人员监督和检验,同时派出操作人员和机械维修人员,熟悉设备的构造、性能,便于卖方对其进行培训和指导。买方必须划出指定安装区域,标出明显标志供卖方人员安全安装,无关人员未经卖方许可不得进入该区域。

调试,首先卖方向买方提供书面的调试大纲,要求卖方技术人员参与调试全过程,调试分为两个程序。空载调试和物料卸载调试,空载调试必须达到设备的设计要求,即运行的电流、电压、行走速度、旋转速度、螺旋转速、震动、噪音、旋转摆动角度、限位警报、联锁等功能全部符合设计要求,且做好实时记录,作为设备最终验收依据。

物料卸载调试,按照卖方提供调试大纲顺序,由慢到快逐步进行卸料作业,每提高一个档次,全程做好实时记录,以达到设备卸载每小时650吨货物为止,过程中同时做好设备各种指标检验。如震动、噪音、除尘效果等方面的结果判定。

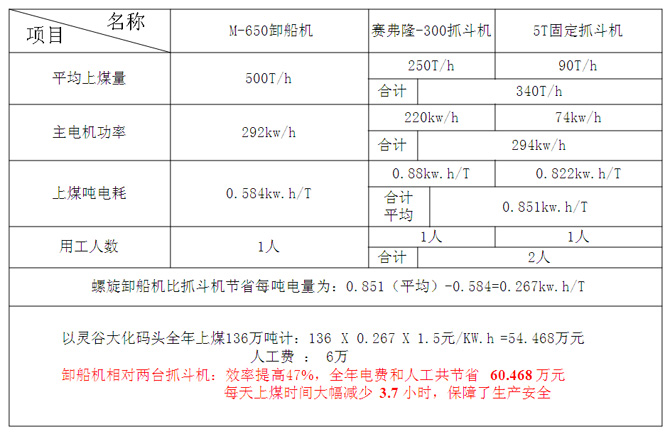

十四、M650卸船机与普通抓斗机效费对比表